Усилие: 40-220 т

Длина: 1250-4100 мм

Стандартно:

Y1, Y2, X

A/C задний упор

Магнитные линейки

ЧПУ ESA S630

Усилие: 40-320 т

Длина: 1250-6100 мм

Стандартно:

Y1, Y2, X

Серво задний упор

Оптические линейки

ЧПУ ESA S630

Усилие: 100-500 т

Длина: 2600-8100 мм

Стандартно:

Y1, Y2, X, R

Серво задний упор

Оптические линейки

ЧПУ ESA S640

Усилие: 100-2000 т

Длина: 2600-8100 мм

Стандартно:

Y1, Y2, X, R

Серво задний упор

Оптические линейки

ЧПУ ESA S650

Усилие: 40-220 т

Длина: 1300-4100 мм

Стандартно:

Y1, Y2, X

Магнитные линейки

ЧПУ CYBELEC TOUCH 8

Усилие: 100-320 т

Длина: 2600-6100 мм

Стандартно:

Y1, Y2, X, R

ЧПУ CYBELEC TOUCH 12

Усилие: 100-1000 т

Длина: 2600-8100 мм

Стандартно:

Y1, Y2, X, R

ЧПУ CYBELEC TOUCH 15

Вертикальные гибочные прессы

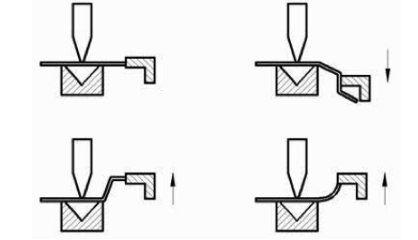

Это технически сложные станки с жесткой цельной рамой на С-образной или О-образной станине. Оснащены гидравлическими цилиндрами, расположенными в вертикальном положении, за счет которых приводится в движение верхняя траверса, которая под собственным весом осуществляет гибку металлического листа за счет специального станочного инструмента – пуансона и матрицы.

Матрица листогибочного пресса крепится к столу станины, лист располагается и фиксируется на матрице по упорам. Сверху опускается гибочная балка с пуансоном, который вдавливает лист в матрицу специальным образом, образуя гибку на заданный угол с определенным радиусом.

Основные характеристики гибочных прессов

- Работа с любыми длинами и толщинами, относительно предельно допустимых возможностей конкретной модели. Максимальная многофункциональность на одной единице оборудования в сфере гибки листа, чем у какого-либо аналогичного оборудования

- Широкая линейка моделей по рабочей длине и усилию

- Возможность гибки коробчатых изделий при использовании специального инструмента

- Исполнение множества нестандартных гибов (плющение, радиусная гибка, сложные детали)

- Большой выбор опций и вариаций исполнения, создание станка «под ключ»

- Разные уровни автоматизации работы: от простых вариантов с минимальным количеством осей до роботизированных систем, способных работать автономно в паре с прессом

- Работа нескольких станков в мульти-тандеме, так и независимое использование каждого пресса, находящегося в составе тандема

Оснащение листогибочных прессов

В зависимости от функционала и необходимой автоматизации процесса производства выбирается количество автоматизированных осей листогибочного пресса.

По умолчанию Y1+Y2 - это оси перемещения верхней (гибочной) траверсы

Возможные комплектации по типу осей

В самом простом исполнении это выглядит так:

- По умолчанию оси –Y1+Y2

- И ось заднего упора – X

С таким уровнем автоматизации осей данный пресс называют «Трех осевым», то есть по количеству общих осей, включая все Y-оси, которые присутствуют всегда, так как они отвечают за перемещение левого и правого цилиндра.

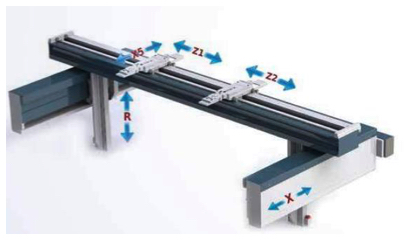

К уже существующей схеме Y1+Y2, X добавляется еще автоматическое перемещение заднего упора по оси R.

Получается схема – Y1+Y2, X, R

То есть «Четырех осевой пресс».

Стоит заметить, что ось R, как и оси Z1+Z2 (пальцевые блоки упора), в любом случае присутствуют даже в самом простом исполнении, но их настройка осуществляется исключительно вручную оператором станка. Именно поэтому их не обозначают по умолчанию, если они не имеют привода с управлением от ЧПУ.

Рекомендуется выбирать пресс с автоматизированной R-осью, так как существует большое количество ситуаций, где оператору потребуется настройка заднего упора по высоте. Это может быть связано и с перенастройкой после смены матрицы, так и с гибкой сложных деталей, где нет возможности установить деталь в упор на изначальном положении оси R. А также существуют некоторые ситуации, где в связи с крайне малой отгибаемой кромкой есть необходимость в максимально близком положении пальцев заднего упора, включая ситуации, когда пальцы находятся на одном горизонтальном уровне с матрицей, но выше уровня ее основания, на кромке матрицы, рядом с ручьем. Мало того, что такие тонкие настройки в ручную делать не просто, так и могут быть ситуации, когда оператор забудет перенастроить высоту оси и в момент выставления упора для такого гиба пальцы неизбежно столкнутся с матрицей, повредив и ее и сами пальцевые блоки.

Схема работы оси R и пример, почему необходимо иметь такую ось именно в приводном варианте

Более продвинутый уровень автоматизации – 6 осевой станок

В этом случае добавляются сервомоторы к пальцам (блокам) заднего упора, теперь они имеют управление от системы ЧПУ.

Теперь это – Y1+Y2, X, R, Z1+Z2

В автоматическом режиме упор перемещается по горизонтали, вертикали и управляет всеми пальцами.

По большей части это самый популярный вариант пресса по оснащению приводными осями. Такой вариант значительно повышает производительность при работе с сериями изделий различных по длине и программе гибки.

Добавим, что в таком случае будет всего 2 блока заднего упора (Z1+Z2), когда в случае их неавтоматизированного исполнения (Y1+Y2, X или Y1+Y2, X, R) по желанию пресс можно оснастить дополнительными ручными блоками для удобства работы с разными длинами заготовок. Делается это в угоду повышения скорости работы на прессах с простыми комплектациями в виду ограниченного бюджета.

К уже известной схеме 6 осевого станка добавляется ось «Х5». Позволяет одному блоку из двух блоков упора перемещаться по горизонтали независимо от другого.

Схема – Y1+Y2, X, R, Z1+Z2+X5

Автоматизация сложного уровня для самых непростых задач

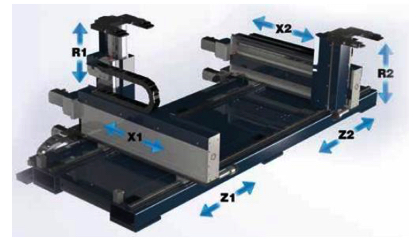

Для специальных задач, где требуется высокая автономность, точность и функциональность – существует вариант исполнения «8 осевого» листогибочного пресса с задним упором типа ATF. Полностью независимые 2 блока заднего упора башенного типа.

Схема – Y1+Y2, X1, X2, R1, R2, Z1, Z2

Опции листогибочного пресса

Существует множество вспомогательных систем, которые направлены на обеспечение дополнительного быстродействия и безопасности при работе со станком, и те, которые помогают оператору быстрее справляться с процессом гибки, настройки или обслуживания станка.

Некоторые из популярных опций, которые могут быть дополнительно установлены на гибочный пресс:

Такую опцию у некоторых производителей часто можно встретить в базовой версии. Она защищает от травм тех, кто мог попасть в рабочую зону станка во время работы, аварийно отключая пресс.

Позволяет избежать травм в зоне движения траверсы. Есть несколько классов такой системы, но в основном вам нужно про нее знать то, что она аварийно отключает движение балки при попадании в зону луча рук оператора или каких-то забытых предметов на матрице. Датчики лазера устанавливаются по краям верхней балки

Для разных задач и, в первую очередь, для ускорения работы, станок может оснащаться управляемым держателем верхнего инструмента. Предусмотрен гидравлический и пневматический варианты.

Облегчает и ускоряет процедуру по смене разных матриц, за несколько секунд посредствам нажатия кнопки на экране блока ЧПУ легко освобождает нижний инструмент на всю рабочую длину.

На больших рабочих длинах ручная система бомбирования устанавливается априори, но более технологичное решение, как моторизированная система антипрогиба балки, справляется с этим куда проще и быстрее. Корректировки и последующая подстройка цилиндров – все через ЧПУ

Контролировать каждую точку смазки станка проще, если к каждой проведен маслоканал из общего бачка, который может быть как с ручной подкачкой масла, так и автоматической. Лишает нерадивых операторов возможности забыть про системное обслуживание

При гибке полноразмерных тонколистовых заготовок необходимо учитывать пружинение незадействованной в работе части листа. Для этого спереди существуют специальные столы поддержки листа, которые повторяют движение в момент гибки листа и бережно поддерживают его на нужном уровне

Когда требуется предельная точность, максимальная скорость работы и отсутствие брака производимых деталей – станок оснащается специальным лазером, который контролирует абсолютно весь процесс гиба на всей длине, проверяя заданные при работе параметры. Располагается вблизи матрицы, перемещается по линейной направляющей вдоль стола с помощью сервомотора.

|

Обращаем внимание, что это далеко не все дополнительные опции и вспомогательные системы, которые могут быть установлены на листогибочном станке.

|